IV. CÁC THÀNH PHẦN VÀ THÔNG SỐ CHÍNH

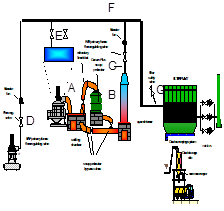

1. XƯỞNG LUYỆN THÉP

• Bãi Liệu

• Trạm xử lý khói – bụi

• Lò điện hồ quang

• Lò thùng

• Máy đúc liên tục.

Bãi liệu: Bãi liệu ngoài trời với dung tích chứa khoảng 150.000 tấn (đủ cho 3 tháng sản xuất) phế liệu nhập ngoại từ đó chuyển vào nhà liệu để chế biến và phân loại trước khi đưa vào lò.

Trạm xử lý bụi:

Thiết kế với mục tiêu đạt tiêu chuẩn Châu âu về đảm bảo môi trường trong sản xuất thép.

• Với hệ thống túi vải hiệu quả cao, cho phép một tỷ lệ lớn khí đi qua túi vải, hợp thành một thiết bị đồng bộ.

• Hệ thống quạt hút cho túi vải, trang bị cánh tạo áp lực đẩy hiệu quả cao, tạo điều kiện giảm tiêu hao năng lượng điện.

• Thiết kế hút thông qua túi vải, đảm bảo không có bụi thoát ra ở những phễu chứa dưới hệ thống túi vải.

• Quạt tăng áp trên đường hút sơ cấp ở lò điện đảm bảo hiệu quả chuyền năng lượng tối ưu của hệ thông sấy liệu trong mọi điều kiện làm việc.

Lò điện hồ quang

- Kiểu : thân lò được ghép bởi các panel tiết kiệm năng lượng.

- Với hệ thống ra đáy lệch tâm : EBT

- Đường kính thân lò : 5800mm

- Thể tích : 89 m3

- Công suất biến thế : 64MvA

- Đường kính điện cực : 500mm.

- Hệ thống sấy liệu

- Thân trên :

• Kiểu panel tiết kiệm năng lượng.

- Thân dưới – đáy lò :

• Được trang bị cảm biến nhiệt độ

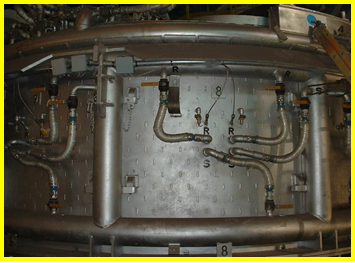

Hệ thống mỏ đốt - mỏ phun:

• Sử dụng ôxy và khí gas, tăng cường quá trình nấu chảy liệu.

• Giảm thời gian nấu luyện mẻ thép và tiết kiệm được năng lượng điện hiệu quả.

• Phun than giúp dễ dàng thực hiện và duy trì công nghệ xỉ bọt ở lò điện.

Lò thùng

- Công suất : 70 tấn

- Công suất biến thế : 11mvA

- Đường kính điện cực : 300mm

- Được trang bị hai xe goòng vận chuyển.

- Được trang bị hệ thống thổi khí khuấy đảo đáy :

- Giúp dễ dàng đồng đều hóa thành phần và nhiệt độ.

- Giúp qúa trình khử tạp chất như lưu huỳnh thuận lợi hơn.

Hệ thống băng tải nạp phụ gia

- Hệ thống tự động nạp vào các thùng chứa.

- Hệ thống cân và phân chia theo chủng loại với thiết kế độc đáo nhằm gia tăng hiệu quả sử dụng của hệ thông đồng thời cho phép quá trình chuẩn bị vật tư trở nên dễ dàng hơn.

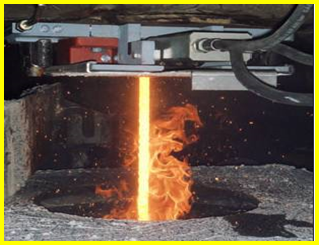

Máy đúc liên tục:

- Số dòng đúc 3, với thiết kế sẵn cho dòng thứ 4 trong tương lai.

- Bán kính cong : 9000mm.

- Loại phôi đúc : 120x120, 150x150 mm.

- Tốc độ đúc : 0.6–6 m/phút.

Hai xe thùng trung gian

• Chuyển đổi quá trình đúc nhanh.

• Với hệ thông thay chén xả nhanh, tăng được thời gian đúc rót (đúc liên tục với thời gian kéo dài tới 24h và hơn nữa)

khuôn:

• Được trang bị hệ thống kiểm soát mực nước thép tự động.

• Thiết kế đáp ứng với đúc tốc độ cao.

Vận chuyển phôi :

• Bàn con lăn vận chuyển, sàn nguội kiểu dầm bước.

• Bàn con lăn chuyển phôi nạp nóng cho lò nung liên tục cán.

2. XƯỞNG CÁN THÉP

• Hệ thống nạp phôi

• Lò nung đáy bước 80 t/h

• Dàn cán:

• Cán thô: 6 giá cán + 1 máy cắt đầu/đuôi

• Cán trung: 6 giá cán + 1 máy cắt đầu/đuôi

• Cán tinh: 6 giá cán

|

• Bar Finshing Line:

• QTB (hộp nước Quenching)

• Sàn nguội

• Máy nắn và máy cắt quả lắc

• Hệ thống băng tải xích

• Máy buộc

• Sàn thu bó.

|

• Wire Rod Line:

• Block cán dây

• QTR (hộp nước làm mát)

• Máy rãi cuộn

• Băng tải nguội

• Hố thu/gom cuộn

• Máy ép/buộc đai

• Xe thu cuộn.

|

a. Hệ thống nạp phôi-lò nung

Phôi được nạp vào lò nung bằng các bàn con lăn:

• Nạp nóng: Nhiệt độ 700oC Từ CCM, giảm tiêu hao nhiên liệu khoảng -45% & giảm cháy hao.

• Nạp nguội: Từ bãi phôi (khi không nạp nóng)

• Lò nung kiểu Lò nung đáy bước với công suất: 80 t/h đối với nạp nguội, 110 t/h Đối với nạp nóng, Nhiệt ra phôi 1150oC (max)

- Nhiên liệu:

• Dầu FO: 9800 Kcal/kg, Khí Gas: 9500 Kcal/Nm3

- Máy tẩy vảy:Trước khi vào cán thô, Phôi được tẩy vảy bằng hệ thống máy tẩy bằng nước áp lực cao, (250 Bar max.)

Ưu điểm:

• Tránh rạn nứt trong quá trình cán.

• Đồng đều nhiệt phôi cán.

• Cải thiện chất lượng bề mặt sản phẩm.

• Tăng tuổi thọ lỗ hình.

b. Dàn cán: có tất cả 18 giá cán và 10 giá cán Block cho cán cuộn.

• Các giá cán bố trí liên tục đứng-nắm xen kẽ với đường cán cố định và tránh vặn xoắn.

• Đối với các sản phẩm D10/12/14 áp dụng công nghệ cán chẻ (2 đường). Khi đó sẽ có 2 giá cán chuyển đổi đứng thành nằm.

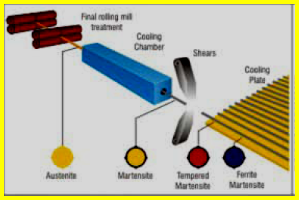

Dây chuyền cán thanh

QTB: Tại đầu ra giàn cán tinh, lặp đặt hệ thống QTB tôi bề mặt thép, để thép đạt các đặc tính:

- Tính hàn tốt hơn.

- Tính đồng nhất tốt hơn.

- Tính chịu uốn tốt.

- Giới hạn bền cao.

- Giảm giá thành và chi phí vật liệu: 6 tới 15%

• Sàn nguội:

- Sàn nguội kiểu bước khởi động-dừng là nơi thu và làm nguội thép từ máy cắt phân đoạn: Chu trình làm việc chính xác, đều đặn với chu trình liên tục.

- Kích thước sàn nguội (dài/rộng 80m/10m) cho phép làm nguội sản phẩm phù hợp và ổn định

• Máy nắn đa dòng & Máy cắt quả lắc:

- Tại đầu ra của sàn nguội các lớp thép hình được nắn thẳng bằng máy nắn đa dòng trước khi vào máy cắt nguội (máy cắt quả lắc). Cho kết quả nắn thẳng thanh =< 4 0/00

- Vận hành nắn/cắt lớp thép được thực hiện liên tục trong khi nó đang chuyển động trên giàn con lăn (cắt liên tục): Đảm bảo năng suất cao.

• Hệ thống xích tải thép thanh:

- Các lớp thép thanh và thép hình được chuyển trình tự tới bộ phận đóng bó bằng một seri các xích tải.

• Đếm thanh: Đối với thép tròn và vằn sẽ được đếm tự động: thực hiện đếm các lớp thép chính xác.

• Xếp lớp Thép hình: được xếp gọn thành bó bằng các máy xếp đầu từ: cho năng suất cao và hiệu quả

Máy buộc đai hoạt động bằng thuỷ lực cho cả bó chữ nhật đối với thép hình và hình tròn cho thép thanh tròn/vằn. Các thiết bị này gắn với thiết bị bó tròn giúp tạo hình dạng bó tròn đẹp.

Hệ thống cân: Tự động và nhập vào máy tính in mã vạch.

Dây chuyền cán cuộn

- Block cán dây:

Tại sau giá cán tinh của cán thanh phôi được dẫn đến hệ thống Block cán dây tốc độ cao kiểu Delta. Tốc độ cán cao 105m/s (round 5.5 & 6.0)

• Block được truyền động độc lập và các giá cán được bố trí xen kẽ nghiêng 45o, tránh cán vặn xoắn: Dễ dàng thay thế, Cho ra sản phẩm ổn định và dung sai kích thước thấp.

- QTR: Xử lý bề mặt thép

• Một hộp nước đặt trước Block (Pre-box): nhằm khống chế nhiệt vào Block trong khoảng ổn định tránh nhiệt thép quá cao sau Block.

• Một đường nước gồm 3 hộp nước (water box) sau Block và 3 nhóm máng dẫn làm đồng đều xen kẽ: tạo nhiệt độ ổn định trước khi vào máy rãi, bề mặt thép tốt & cơ tính đồng đều.

Máy quấn rải:

• Tốc độ cao 105 m/s.

• Tạo vòng thép đều, phân bố chính xác.

• Có bộ dò kiểm soát độ rung.

• Ống rãi tuổi thọ cao.

- Băng tải nguội:

• Kiểu con lăn: làm nguội sau cùng các vòng dây.

• Nhiều cấp tốc độ khác nhau nhằm loại trừ các “đốm nguội” trên vòng thép.

• Bộ chụp làm nguội chậm: cho các sản phẩm cần độ dẻo cao.

• Bộ quạt làm nguội nhanh: cho các sản phẩm cần độ cứng hơn …

- Hố thu cuộn

Gom và định hình cuộn bằng phương pháp quay vào trong tang theo phương thẳng đứng trước khi vào máy ép/buộc .

- Máy ép và buộc đai:

• Điều chỉnh lực ép tuỳ thuộc vào kích thước cuộn (max 40 tấn): Tạo bó thép chat.

- Cân & ra cuộn:

• Cuộn được cân và câu ra bằng cầu trục với hệ thống móc an toàn.

• Sau khi ra cuộn các tang chứa lại quay lại hố thu cuộn cho hành trình kế tiếp đảm bảo tính liên tục.